- Úvod

- Odborné články

- Umelá inteligencia pre kontrolu plastov – jednoduchšia, než ste si mysleli

Umelá inteligencia pre kontrolu plastov – jednoduchšia, než ste si mysleli

Kamerové inšpekčné systémy na báze umelej inteligencie umožňujú vykonávať kontrolu kvality výrobkov na takej úrovni, ktorú doteraz mohli vykonávať iba ľudia. Tento článok vám vysvetlí, ako a prečo použiť umelú inteligenciu vo vašej výrobe a ako vám v tomto môže pomôcť systém PEKAT VISION.

Cílem nasazení automatizované vizuální kontroly je zvýšení spolehlivosti kontroly a celkové snížení nákladů na výrobu ve srovnání s kontrolou prováděnou lidmi:

Snížení personálních nákladů

Není potřeba, aby u každého stroje byl neustále přítomen člověk kontrolující výrobky. Naopak, jeden pracovník dokáže kontrolovat více stanovišť a reagovat až ve chvíli, kdy je to potřeba.

Snížení zmetkovitosti

Specifika kontroly lidským zrakem jsou dostatečné známá. Výhoda použití automatizované vizuální kontroly spočívá hlavně v tom, že algoritmus vyhodnocuje výrobky pořád stejným způsobem. Ačkoliv žádná kontrola není stoprocentní, tak ve většině případů je spolehlivost vyšší než u lidské kontroly. Kontrola kamerovými systémy poskytuje v případě potřeby zpětnou trasovatelnost výrobků.

Uživatelská zkušenost

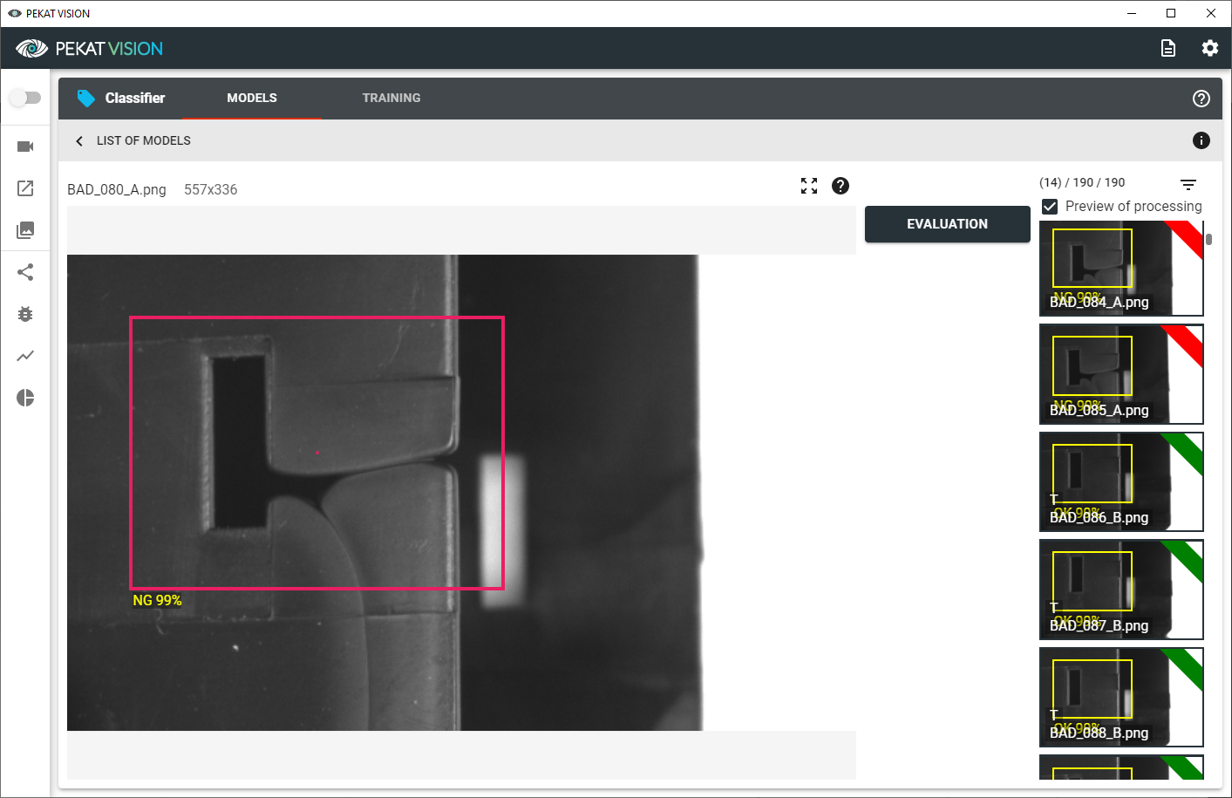

Trénink umělé inteligence spočívá v tom, že jí uživatel předloží snímky, na kterých se vyskytují určité vady, nebo objekty, které je potřeba nalézt. Díky přívětivému uživatelskému rozhraní může učení neuronové sítě provádět i zaškolený pracovník bez hlubokých znalostí algoritmů zpracování obrazu.

| |

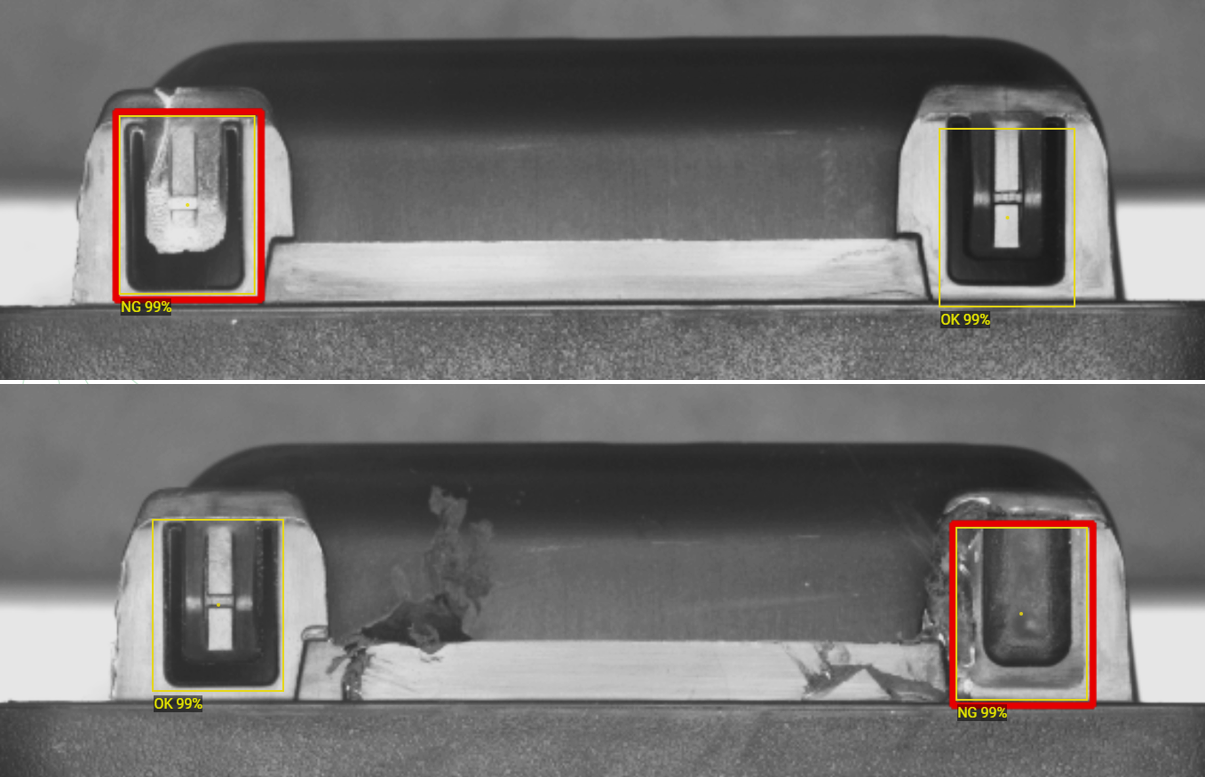

Kontrola místa posledního plnění systémem PEKAT VISION |

Úlohy kamerového systému se softwarem PEKAT VISION

Na plastových výrobcích lze provádět několik typů kamerové inspekce:

- Kontrola nedolitků, zástřiků a jiných tvarových defektů

- Kontrola kvality povrchu: škrábance, praskliny, propadliny, změna textury

- Kontrola lakovaných částí: pomerančová kůže, škrábance, zalakovaná zrnka prachu (mák)

- Detekce přítomnosti komponent, kovových částí, konektorů apod.

- Čtení a verifikace textů, datumů a symbolů

| |

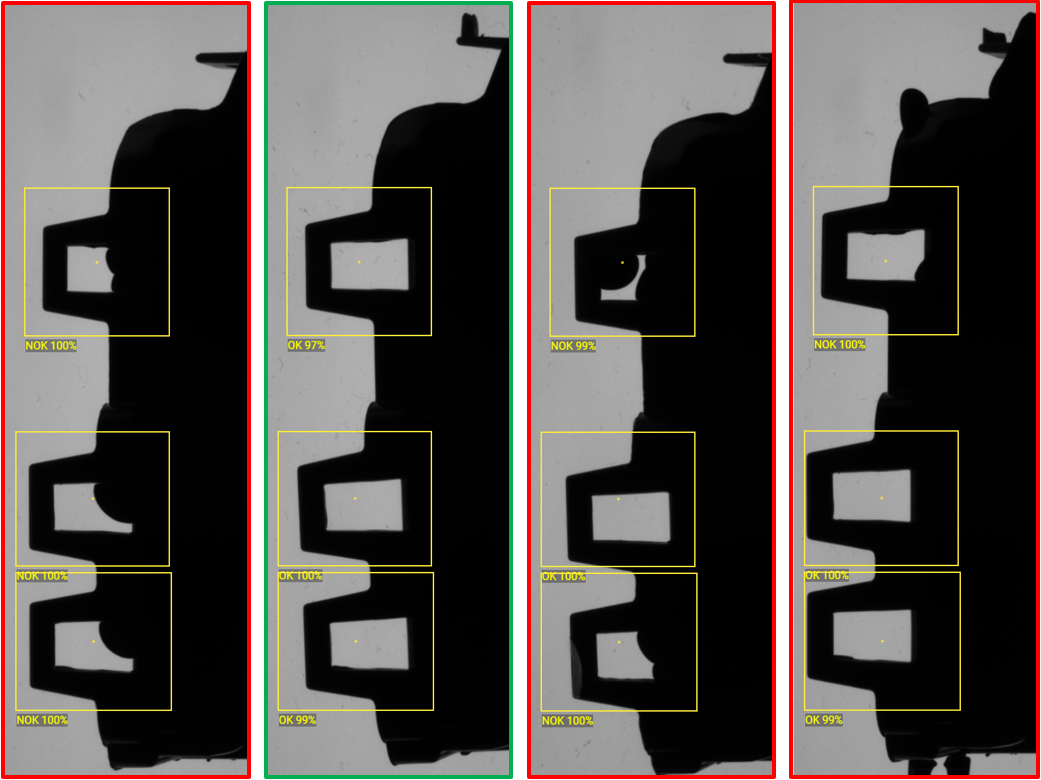

Detekce vad při kontrole klipů na plastovém výlisku. |

Jak může vypadat kamerový kontrolní systém v praxi?

Konkrétní realizace závisí na velikosti výrobku a typu kontrolovaných vad. Uveďme si příklad při kontrole zástřiků a nedolitků: Mnoho vstřikolisů je vybaveno manipulátorem, nebo robotem, odebírajícím díly z formy. Manipulátor ve své trase prochází přes místo, ve kterém je nainstalovaný kamerový systém. Za pohybu manipulátoru dojde k nasnímání dílů, přenesení snímků do počítače a jejich vyhodnocení, takže díly je možné vytřídit již manipulátorem.

| |

Sekvence obrázků zachycuje detekci zástřiků kamerovým systémem v testovacím provozu. |

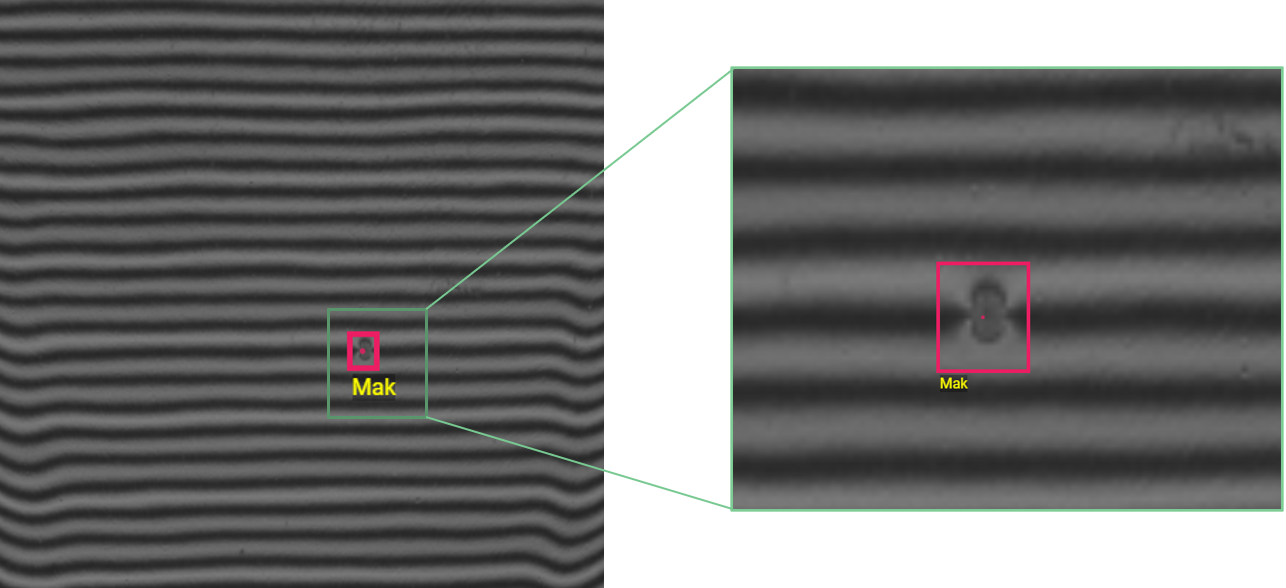

Díly je také možné snímat na dopravníku, nebo v přípravcích, například pokud je úkolem kontrolovat kvalitu leštěného nebo lakovaného povrchu. Výrobek v takovém případě projíždí světelným tunelem nebo pod rampou s kamerami, které dokážou zachytit i velmi jemné rozdíly reflexní metodou, jak ukazuje následující obrázek.

| |

Detail kontroly lakovaného povrchu reflexní metodou. Při nasvícení pruhovým světlem lze provádět detekci zejména tvarových defektů. |

Specifika kamerové kontroly umělou inteligencí

Konvenční algoritmické zpracování obrazu může měřit rozměry a přesný tvar výrobků, ale často neumí detekovat různě vypadající vady a anomálie. Systém umělé inteligence odhaluje vady a vlastnosti výrobku tak, jak by je posoudilo oko experta, ale nehodí se na velmi přesná měření. V praxi se používá kombinace obou přístupů pro vytvoření velmi spolehlivé vizuální kontroly výrobků.

Oproti standardním metodám zpracování obrazu, které probíhají na normálních počítačích, vyžaduje umělá inteligence obvykle paralelní zpracování dat. K tomu se využívají procesory na grafických kartách. Náklady na hardware jsou tak mírně vyšší, to je ovšem kompenzováno funkcionalitou software, který umí řešit algoritmicky nerealizovatelné úlohy.

Kdy je automatizovaná kontrola kamerou vhodná a kdy ne

Výhodou kamerové kontroly je vysoká spolehlivost a opakovatelnost v případech, kdy se rutinně kontrolují produkty vyráběné ve velkých sériích. Omezené, nebo nemožné je použití v případech, kdy není možné zajistit pozicování dílu vůči kameře, nebo jsou nestabilní světelné podmínky. Ke zvážení je také použití při kontrole tvarově složitých výrobků, kdy je nutné použít větší množství kamer, případně manipulovat výrobkem pomocí robota před kamerou (problém obvykle spočívá v nákladech na robotickou buňku a příliš dlouhém taktu). Naopak velmi vhodné je použití v případech, kdy se kontrolují výrobky ve vysokém taktu (jednotky až desítky výrobků za sekundu).

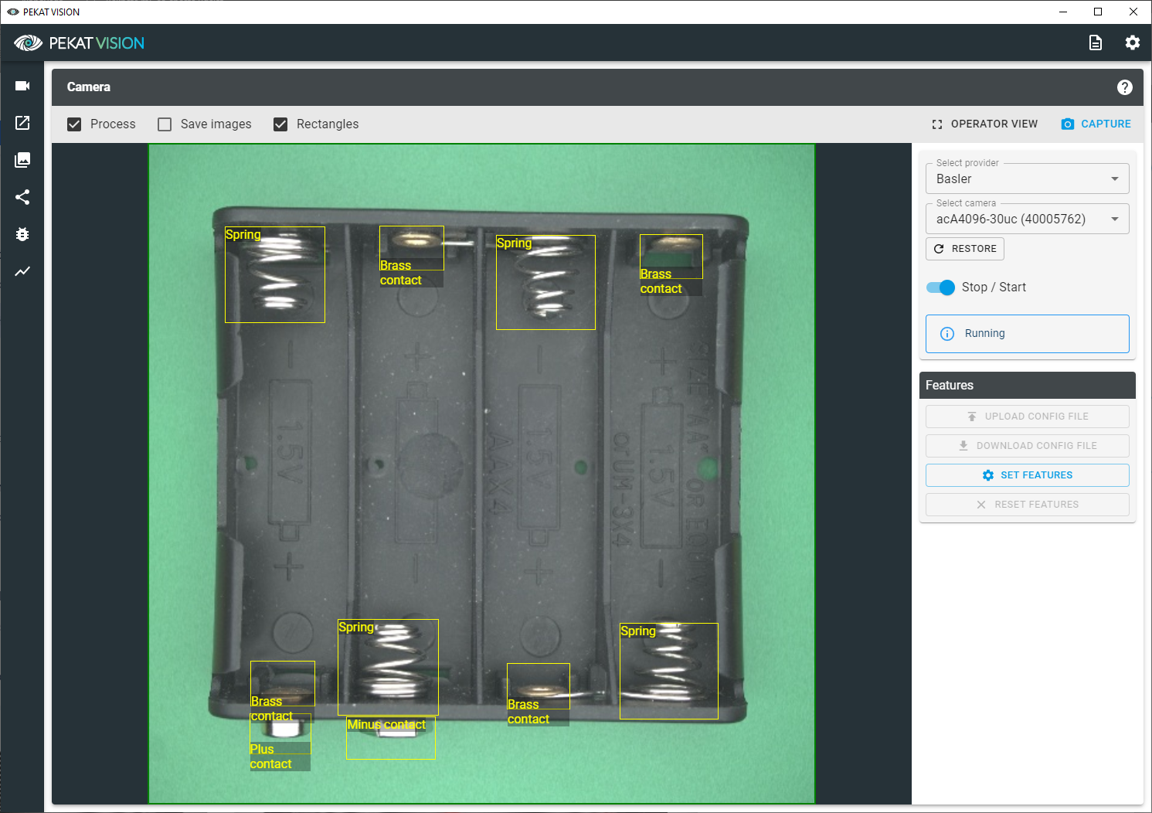

| |

Velmi snadno lze kontrolovat nejen přítomnost kovových komponent, ale také jejich správné pozicování. |

Hodí se systém PEKAT VISION pro můj provoz?

Ačkoliv jsou principy umělé inteligence už dlouho známy a hojně popularizovány, tak v průmyslových aplikacích se jedná stále o novinku. Proto firma PEKAT s.r.o. ověřuje funkčnost a spolehlivost systému umělé inteligence přímo na výrobcích nebo obrázcích od zákazníka. Samozřejmostí jsou studie proveditelnosti a zápůjčky systému ještě před ostrým nasazením. Součástí služby je také návrh optické části systému a souvisejícího hardware.

Je možné vyzkoušet systém PEKAT VISION?

Samotný software PEKAT VISION je možné vyzkoušet zdarma tak, že požádáte o demo na stránkách společnosti. Test systému přímo v provozu však vyžaduje určitou zkušenost a kamerové vybavení. Firma PEKAT s.r.o. poskytuje konzultace systémovým integrátorům i koncovým uživatelům a aktivně jim pomáhá v testování a nasazení systému přímo ve výrobě. Obracejte se na sales@pekatvision.com.

- autor:

- Pekat Vision