Vďaka výskumnému a vývojovému centru vyvinula spoločnosť rad technológií, procesov, povlakov a druhov povrchových úprav, ktoré sú schopné poskytnúť riešenia pre väčšinu problémov spojených s trením, koróziou , oderom, v automobilovom priemysle, leteckom priemysle stavebníctve a počas transformácie materiálu / lisovanie, vytlačovanie ..../

Pod obchodnou značkou CERTESS sa nachádza väčšina dnes už bežných povlakov na báze TiN, TiCN, TiAlN, TiAlCN, CrN,, ale i povlaky nie tak rozšírené na báze TiBN, CrXnY ( s možnosťou ľubovoľného nastavenia pomeru X:Y) a DLC ( s možnosťou nastavenia ľubovoľného pomeru obsahu uhlíka vo forme grafitu a vo forme diamantu).

Sortiment / Služby

Mechanizmy a problémy spojené s lisovaním:

Pri vstrekovaní plastov sa stretávame s množstvom problémov:

- zadieranie a korózia trením niektorých pohyblivých súčastí foriem / vyhadzovače, pohyblivé čapy, ťažné časti, vodiace lišty atd...

- únava, abrazívny oder/ napr. vďaka skleneným vláknam/, korózia / napr. vďaka rozkladu alebo kondenzácii chloridových polymérov, dieselový efekt / kombinácia tepla a tlaku pôsobiaceho v plyne v uzavretých oblastiach/

Okrem uvedených aspektov, ktoré znižujú životnosť foriem spomeňme ešte ďalšie dva kritické parametre:

- plniaca rýchlosť formy je vo väčšine prípadov priamo úmerná ku koeficientu trenia materiálu / plastu / na povrchu formy. To priamo ovplyvňuje dĺžku lisovacieho cyklu a tým aj náklady na jeden cyklus.

- veľmi dôležitým a známym javom je interakcia medzi povrchom formy a tvarovaným materiálom. Táto interakcia, ktorá často vedie k prilepovaniu materiálu na formu sa vyskytuje okrem plastov i pri tlakovom liatí hliníku či tvarovaní pryžových/gumových dielcov. V odbornej literatúre sa tento jav nazýva „sticking“. Bez ohľadu na spracovávaný materiál sa musí kvôli tomuto javu často forma čistiť agresívnymi chemikáliami alebo mechanicky, poprípade kombináciou oboch spôsobov.

Dôvodom pre povrchovú úpravu foriem je preto vytvorenia takej povrchovej vrstvy, ktorá bude čo možno najviac inertná k tvarovanému materiálu, bude mať vysokú oteru vzdornosť a nízky koeficient trenia. Okrem toho musí vzhľadom k vyššie spomenutému efektu prilepovania spĺňať dve podmienky:

- povrchová úprava by nemala reagovať s čistiacim chemickým médiom

- povrchová vrstva by nemala mať vysokú tvrdosť, aby bola odolná voči mechanickému čisteniu / pieskovanie, otryskávanie atd./

Použitie povrchových úprav:

Aj keď nitridácia, elektrolytické pokovovanie chrómom alebo niklom ja stále veľmi rozšírené, povlaky na báze PVD a PACVD, sú stále viac a viac s úspechom používané. Kľúčom k ich úspechu je veľmi vysoká tvrdosť, nízky koeficient trenia a schopnosť nemodifikovať počiatočnú drsnosť povlakovaného povrchu.

Príklady:

Vstrekovanie polymérov :

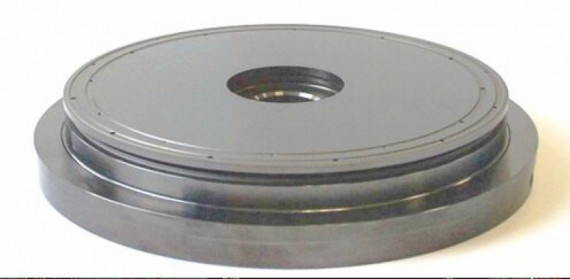

V tomto prípade sa jedná o výrobu PE vločiek pre lekárske použitie . Pôvodným riešením bola forma z materiálu 34NiCrMo16, s vnútorným chladením vodou. Pretože dochádzalo k častému prilepovaniu a výskytu dieselového efektu, bolo potrebné sadu čistiť / brúsenie+leštenie/ v intervale milión cyklov. To zodpovedalo priemernej dĺžke cyklu 17 s.

Kompletná sada bola potiahnutá vrstvou CERTESS X o hrúbke 3 ÎĽm a súčasne bol nahradený materiál formy zliatinou Cu-Be. Takto bolo možné eliminovať vnútorné chladenie vodou. Toto riešenie potlačilo výskyt dieselového javu a prilepovanie bolo významne zredukované. Čistenie sa prevádzalo v intervale 6 miliónov cyklov. Okrem toho sa vďaka veľmi slabej reakcii medzi plastom a povrchom formy znížila dĺžka cyklu zo 17 na 10 sekúnd.

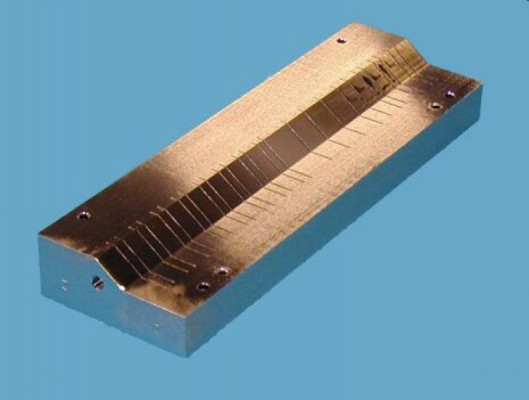

V druhom príklade sa jedná o vstrekovanie PE lyžičiek. Forma bola vyrobená z materiálu

X38CrMoV 5-1. Problémom bolo zlé plnenie dutín a prilepovanie na formu.

Pre zlepšenie plniacej rýchlosti bola forma potiahnutá vrstvou CERTESS DLC v hrúbke 1 ÎĽm. Výsledkom bolo zníženie doby cyklu o30%. Došlo ku zníženiu trenia medzi plastom a formou, jednoduchšiemu plneniu formy a zníženiu potrebnej vytláčanej sily. Toto všetko viedlo ku zníženiu nákladov.

Vstrekovanie elastomérov:

Tento príklad ukazuje na porovnanie medzi povlakom tvrdého chrómu a povlakom CERTESS na báze Cr. Jedná sa o výrobu O krúžkov z pryže.

Pri pôvodnej povrchovej úprave bolo nutné čistiť formu /kefovanie, poprípade čistiaci roztok/ v intervale 20 000 cyklov a to vďaka významnému výskytu prilepovania materiálu na formu. Aby bolo možné tento interval zvýšiť, bol tvrdochrom nahradený vrstvou CERTESS o hrúbke 4 ÎĽm. Výsledok hovorí sám za seba: interval čistenia formy sa zvýšil na 100 000 cyklov.

Posledným praktickým príkladom je povlakovanie foriem z hliníku na výrobu plastov. Použitie hliníkových foriem na výrobu plastov je stále rozšírenejšie. V tomto prípade budú musieť procesy povrchových úprav splniť požiadavku na nízku teplotu, ktorá by nemala prekročiť 150 - 200 °C, kedy dochádza ku zmenám mechanických vlastností foriem.

Ako účinné sa ukazujú práve PVD povlaky CERTESS X a CERTESS DLC, nanášané technikou PEMS® pri nízkych teplotách. Niektoré aplikácie sú už v praktickom použití.

Zhrnutie:

Uvedené príklady názorne ukázali prednosti povlakov CERTESS aplikovaných na formy a nástroje pre vstrekovanie plastov, gumy a hliníku:

- jednoduchšie naplnenia formy

- zníženie intervalov čistenia foriem a tým

- zníženie počtu odstávok stroja

- zlepšenie kvality povrchu tvarovaného dielca / odliatku

Lomená 66, 250 70 Panenské Břežany

Lomená 66, 250 70 Panenské Břežany

+420 266 313 409

+420 266 313 409

info@hef-durferrit.cz

info@hef-durferrit.cz